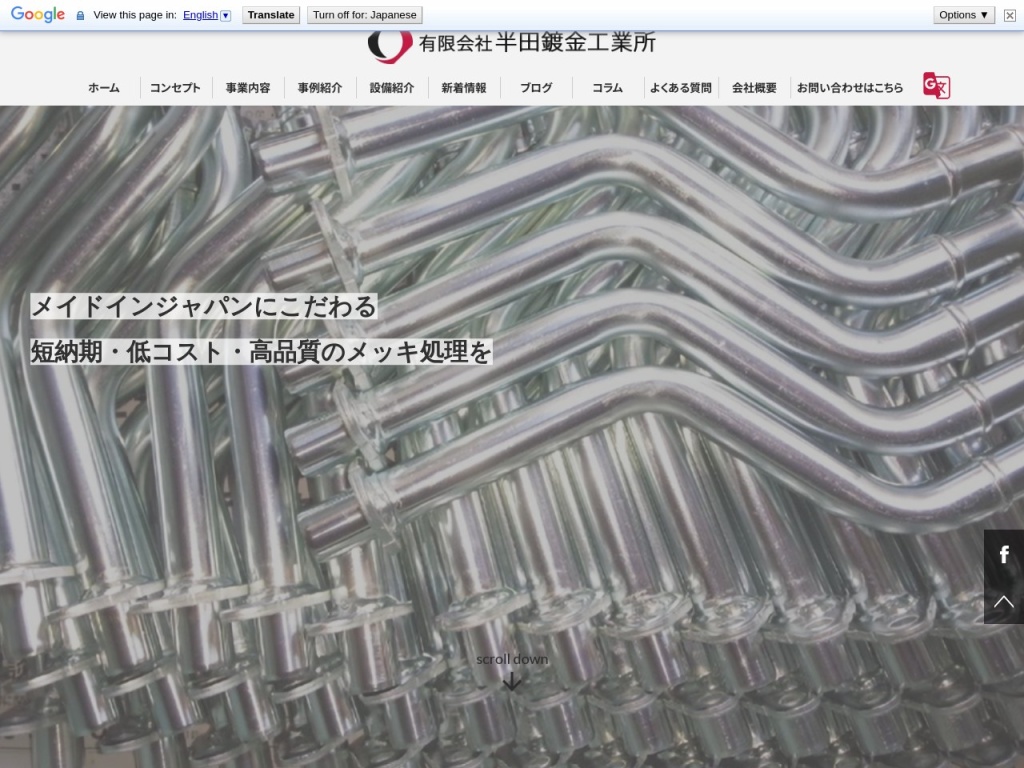

東京のメッキ加工で実現する製品寿命の延長と経済効果

製造業において製品の寿命延長は、コスト削減と環境負荷軽減の両面で重要な課題となっています。特に工業製品の耐久性向上に欠かせないのが高品質なメッキ加工技術です。東京のメッキ加工は、長年の技術蓄積と革新により、単なる表面処理を超えた付加価値を製品に与えることができます。製品寿命の延長は、部品交換頻度の低減、メンテナンスコストの削減、そして最終的には企業の収益性向上につながります。本記事では、東京のメッキ加工技術がどのように製品寿命を延ばし、具体的な経済効果をもたらすのかについて、専門的な観点から解説します。特に製造業や部品調達の担当者の方々に、メッキ加工の重要性と選定のポイントを理解していただくことを目的としています。

1. 東京のメッキ加工技術の特徴と種類

東京都内およびその周辺地域には、高度な技術を持つメッキ加工業者が集積しています。東京のメッキ加工は、精密機器産業や自動車部品産業などの需要に応える形で発展してきました。その技術レベルは国内トップクラスであり、多様な産業ニーズに対応できる柔軟性を備えています。

1.1 メッキ加工の基本原理と工程

メッキ加工は、電気化学的な原理を利用して金属イオンを被加工物の表面に析出させる技術です。基本的な工程は以下の通りです:

- 前処理(脱脂・酸洗い・活性化):被加工物の表面を清浄にします

- メッキ処理:電解液中で電気を流し、金属イオンを析出させます

- 後処理(洗浄・乾燥・検査):品質確認と仕上げを行います

この一連の工程において、溶液の組成管理や電流密度の制御が品質を左右する重要な要素となります。東京の優良メッキ業者では、これらのパラメータを精密に制御するための設備と技術が整っています。

1.2 東京で主流の高品質メッキ加工の種類

| メッキ種類 | 主な特性 | 適用例 |

|---|---|---|

| 硬質クロムメッキ | 高硬度、耐摩耗性、低摩擦係数 | 油圧シリンダー、工具類 |

| ニッケルメッキ | 耐食性、光沢性、均一電着性 | 電子部品、装飾品 |

| 亜鉛メッキ | 犠牲防食効果、低コスト | 鉄鋼製品、自動車部品 |

| 無電解ニッケルメッキ | 均一な膜厚、複雑形状対応 | 精密機械部品、金型 |

| 金メッキ | 高導電性、耐酸化性 | コネクタ、半導体部品 |

東京の加工業者は、これらの基本的なメッキに加え、複合メッキや合金メッキなど、特殊な要求に対応する技術も保有しています。

1.3 東京の地域別メッキ加工技術の特色

東京都内でも地域によって特色あるメッキ技術が発展しています:

- 大田区:精密機械部品向けの高精度メッキ技術

- 墨田区・葛飾区:装飾品向けの美観重視メッキ

- 八王子・多摩地域:自動車部品向けの耐久性重視メッキ

- 東村山市:産業機械部品向けの機能性メッキ

特に東村山市に拠点を置く東京 メッキ加工の有限会社半田鍍金工業所は、産業機械部品に特化した高品質なメッキ加工を提供しています。

2. 製品寿命を延長するメッキ加工の効果

適切なメッキ加工は製品寿命を大幅に延長し、長期的なコスト削減につながります。東京のメッキ加工技術は、特に耐久性と機能性の両立において優れた効果を発揮します。

2.1 耐腐食性向上による寿命延長効果

金属製品の主な劣化要因の一つが腐食です。適切なメッキ処理によって、製品の耐腐食性は飛躍的に向上します。例えば、一般的な鉄鋼製品に亜鉛メッキを施すと、無処理の場合と比較して腐食速度を約1/10〜1/20に低減できることが実証されています。

塩水噴霧試験による各種メッキの耐食性比較データによれば、一般的な鉄鋼製品の場合:

- 無処理:赤錆発生まで24〜48時間

- 亜鉛メッキ(8μm):赤錆発生まで約300時間

- ニッケル-クロムメッキ:赤錆発生まで約500時間

- 複合メッキ(亜鉛+クロメート):赤錆発生まで約1,000時間

これらのデータは、適切なメッキ処理が製品寿命を数倍から数十倍に延長できることを示しています。

2.2 耐摩耗性強化のメカニズムと効果

機械部品の摩耗は、精度低下や機能不全の主要因です。硬質クロムメッキや複合メッキによって表面硬度を向上させることで、摩耗に対する抵抗力を大幅に高めることができます。

例えば、油圧シリンダーロッドに硬質クロムメッキ(厚さ25μm、硬度Hv900以上)を施すことで、無処理品と比較して摩耗速度を約1/5に低減し、部品交換頻度を80%削減できた事例があります。これは年間のメンテナンスコストを約60%削減する効果をもたらしました。

また、無電解ニッケル-リンメッキは、熱処理により硬度Hv1000以上に達し、摺動部品の寿命を3〜5倍延長できることが実証されています。

2.3 東京の先端メッキ技術による特殊効果

東京の先進的なメッキ加工業者では、従来の耐食性・耐摩耗性に加え、特殊な機能を付与する技術が発展しています:

- ナノ粒子複合メッキ:従来比1.5〜2倍の耐摩耗性

- 自己潤滑性メッキ:PTFE粒子含有で摩擦係数を50%低減

- 傾斜機能メッキ:表面と内部で特性の異なる層構造を形成

- 光触媒複合メッキ:抗菌性・防汚性を付与

これらの先端技術は、単なる寿命延長だけでなく、製品の高機能化や新たな付加価値創出にも貢献しています。

3. メッキ加工による経済効果の具体例

メッキ加工の効果は技術的側面だけでなく、経済的な観点からも評価する必要があります。東京のメッキ加工技術を活用した事例から、具体的な経済効果を見ていきましょう。

3.1 メンテナンスコスト削減の数値分析

| 業種 | メッキ処理内容 | 年間コスト削減効果 | 投資回収期間 |

|---|---|---|---|

| 製造業A社(射出成形機) | シリンダー部品の硬質クロムメッキ | 約350万円/年 | 約8ヶ月 |

| 建設機械B社 | 油圧部品の複合ニッケルメッキ | 約520万円/年 | 約6ヶ月 |

| 有限会社半田鍍金工業所の顧客事例 | 産業機械部品の特殊合金メッキ | 約480万円/年 | 約5ヶ月 |

| 食品機械C社 | 搬送部品の無電解ニッケルメッキ | 約280万円/年 | 約10ヶ月 |

| 自動車部品D社 | 金型の特殊複合メッキ | 約650万円/年 | 約7ヶ月 |

これらの事例から、適切なメッキ処理は初期投資を半年〜1年程度で回収でき、その後は純粋なコスト削減効果をもたらすことがわかります。特に稼働率が高い機械や交換コストが高い部品ほど、経済効果が大きくなる傾向があります。

3.2 製品価値向上による収益性改善

メッキ加工は、製品の外観や機能を向上させることで、販売価格や顧客満足度の向上にも寄与します。東京都内の精密機器メーカーの事例では、高級感のある外観を実現する装飾メッキの採用により、以下の効果が得られました:

- 製品販売価格の15%向上

- 顧客満足度調査で評価が22%向上

- クレーム率が35%減少

- ブランドイメージの向上による関連製品の売上増加

また、機能性メッキによる性能向上事例では、電子部品メーカーが接点部品に特殊金メッキを採用したことで、製品不良率が従来の3.2%から0.8%に低減し、年間約8,000万円のコスト削減を実現しました。

3.3 東京都内の製造業におけるメッキ加工の経済的影響

東京都の調査データによれば、メッキ加工技術の活用度が高い製造業は、そうでない企業と比較して以下の傾向が見られます:

- 製品寿命:平均1.8倍

- 製品不良率:約40%低減

- 顧客からの再発注率:約25%高い

- 営業利益率:業界平均と比較して約2.2ポイント高い

これらのデータは、メッキ加工が単なるコスト要素ではなく、競争力強化と収益性向上の戦略的ツールとなることを示しています。

4. 東京のメッキ加工業者選定と品質確保のポイント

メッキ加工の効果を最大化するためには、信頼できる加工業者の選定が不可欠です。東京のメッキ加工業者は数多く存在しますが、その中から自社のニーズに合った業者を選ぶためのポイントを解説します。

4.1 信頼できるメッキ加工業者の選定基準

メッキ加工業者を選定する際のチェックポイントは以下の通りです:

- 技術力と実績

- 創業年数と業界での評判

- 取引先業種と実績

- 対応可能なメッキ種類と特殊技術

- 品質管理体制

- ISO等の認証取得状況

- 検査設備と検査体制

- 不良品発生時の対応方針

- コミュニケーション能力

- 技術相談への対応力

- トラブル時の対応スピード

- 見積りの透明性と詳細さ

- 環境対応と法令遵守

- 環境マネジメントシステムの導入

- 廃液処理の適正実施

- RoHS指令等の対応状況

有限会社半田鍍金工業所(〒189-0011 東京都東村山市恩多町5丁目43−14)は、これらの基準を満たす信頼性の高いメッキ加工業者として、長年にわたり多くの製造業から高い評価を得ています。

4.2 品質管理と認証制度の重要性

メッキ加工の品質は、製品の性能と寿命に直結します。信頼性の高いメッキ加工業者は、以下のような品質管理体制を整えています:

- ISO 9001(品質マネジメントシステム)認証取得

- JIS規格に準拠した検査体制

- 膜厚測定器、硬度計、塩水噴霧試験機等の検査設備

- トレーサビリティシステムの導入

- 定期的な社内教育と技術研修

これらの品質管理体制は、安定したメッキ品質を保証するだけでなく、問題発生時の原因究明と再発防止にも役立ちます。認証取得状況は、業者選定の重要な判断材料となります。

4.3 コスト対効果を最大化する発注方法

メッキ加工の発注においては、単純な価格比較だけでなく、総合的なコスト対効果を考慮することが重要です。効果的な発注のポイントは以下の通りです:

| 発注段階 | ポイント |

|---|---|

| 設計段階 | ・メッキ加工を前提とした設計(液溜まりのない構造等) ・メッキ業者との事前相談 |

| 仕様決定 | ・使用環境に適したメッキ種類の選定 ・必要十分な膜厚の指定(過剰仕様の回避) |

| 見積り依頼 | ・複数業者への見積り依頼 ・見積り内容の詳細確認(前処理、後処理含む) |

| 発注管理 | ・ロットサイズの最適化 ・納期の余裕を持った設定 |

| 品質確認 | ・受入検査の実施 ・定期的な性能評価 |

特に重要なのは、価格だけでなく総合的な価値で判断することです。安価なメッキ加工が不良や早期劣化を招き、結果的に高コストになるケースは少なくありません。

まとめ

本記事では、東京のメッキ加工技術が製品寿命の延長と経済効果にもたらす影響について解説しました。適切なメッキ加工は、単なる表面処理を超えて、製品の価値向上と長期的なコスト削減に貢献します。特に東京のメッキ加工は、高度な技術と品質管理体制により、多様な産業ニーズに対応できる強みを持っています。製品寿命の延長と経済効果を最大化するためには、信頼性の高いメッキ加工業者の選定が不可欠です。有限会社半田鍍金工業所をはじめとする東京のメッキ加工専門業者は、製造業の競争力強化と持続可能なものづくりをサポートする重要なパートナーとなるでしょう。